全自動打包帶在化工行業中發揮著關鍵作用,主要體現在提升效率、保障安全、標準化包裝及降低綜合成本等方面,成為現代化工產業鏈中不可或缺的自動化設備。

首先,全自動打包帶顯著提升了生產效率。化工產品涵蓋固體顆粒、粉末、液體等多種形態,傳統人工打包速度慢且存在安全隱患。全自動設備通過PLC控制系統實現高速連續作業,單機每小時可完成300-500件產品捆扎,尤其適用于化肥、樹脂、塑料顆粒等大宗產品的規模化生產。其無人化操作模式可24小時運轉,有效應對化工行業訂單量大、交貨周期短的需求特點。

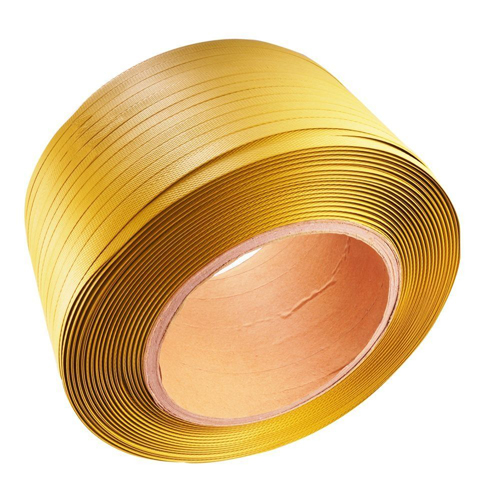

其次,該技術強化了包裝安全性和穩定性。化工產品多具有腐蝕性、性或毒性,全自動打包帶采用聚酯(PET)或聚(PP)材質,具備高強度(斷裂拉力可達800-1200N)、耐酸堿、抗靜電等特性。通過張力控制,確保危化品包裝在運輸中承受振動、堆壓等外力時保持密封性,避免泄漏事故。例如,在氯堿行業,全自動設備能將液堿桶裝產品進行交叉式捆扎,提升堆碼穩定性達40%以上。

標準化包裝管理是全自動打包帶的另一價值。系統內置的力值反饋裝置可自動調節捆扎力度,保證每批次產品包裝力度誤差<5%,符合GB/T 19001質量管理體系要求。這不僅減少因包裝松散導致的運輸損耗(行業統計顯示可降低貨損率2-3%),更便于自動化倉儲系統的條碼識別和機械臂抓取,實現從生產到物流的全流程標準化。

在可持續發展層面,現代全自動打包系統通過材料優化和工藝改進,將打包帶厚度從1.2mm降至0.6-0.8mm,在保持強度的同時減少30%塑料用量。配合可降解材料的應用,幫助化工企業達成環保指標。成本效益方面,單條生產線每年可節省人工成本約15萬元,設備投資回報周期通常不超過2年。

當前智能升級趨勢下,部分機型已集成物聯網模塊,可實時監測打包合格率、設備稼動率等數據,為生產管理提供決策支持。這些技術革新持續推動化工行業向智能化、綠色化方向轉型升級。